panell de paret sandvitx EPS màquina de conformació inclou un desbobinador, el cos principal i l'equip de tall del darrere. El sistema de laminació inclou alimentació, cola, calor, laminació i post cort.

|

El panell de paret EPS Sandwich La formació de Paràmetres de la màquina |

||

|

1 |

Equip dimensions totals |

30m * 2.6M * 3m |

|

2 |

pes total |

Al voltant del 16 per tona |

|

3 |

Sistema de control |

Omron PLC codificador |

|

4 |

potència del motor principal |

Planetary cicloide reductor, 4 kW, 380 V, 50 Hz |

|

5 |

La velocitat de processament |

4 ~ 4,5 m / min, sense escalonaments continu ajustat, regulació de velocitat de freqüència variable, pantalla digital |

|

6 |

matèria primera |

1,2 metres |

|

7 |

Voltatge |

380V |

|

8 |

Material del corró |

cromat en 45 peces forjades d'acer # |

|

9 |

Nombre d'eixos de goma |

27 escumes, llana de roca 39 |

|

10 |

potència total |

30 kw |

|

11 |

controlador síncron |

Controlador digital síncrona |

|

12 |

Ondulat potència de la premsa del motor |

Feu doble etapa cicloide reductor de 4 kW, 380 V, 50 Hz |

|

13 |

sol·licitud |

panell de sostre, panell de paret |

El panell de paret EPS Sandwich forma la màquinade flux de treball:

1) desenrotllat: alimentació del material per a la tira de metall inferior.

2) del rodet de formació: la producció de la banda de metall inferior per al panell de sostre o paret.

3) EPS taula d'alimentació: la col·locació de la part mitjana del panell sandvitx.

4) la cola que degota a la banda de metall superior i inferior.

5) Denominació de les tires per a una millor adherència de cola.

6) del balanceig vores de les tires.

7) connectant parts i corró de formació junts.

8) Fer ranura (tall de fresat per tallar les peces addicionals de EPS) de panells de longitud específica.

9) Confirmació de longitud.

10) el tall ajustat per PLC.

11) Taula de Stacker.

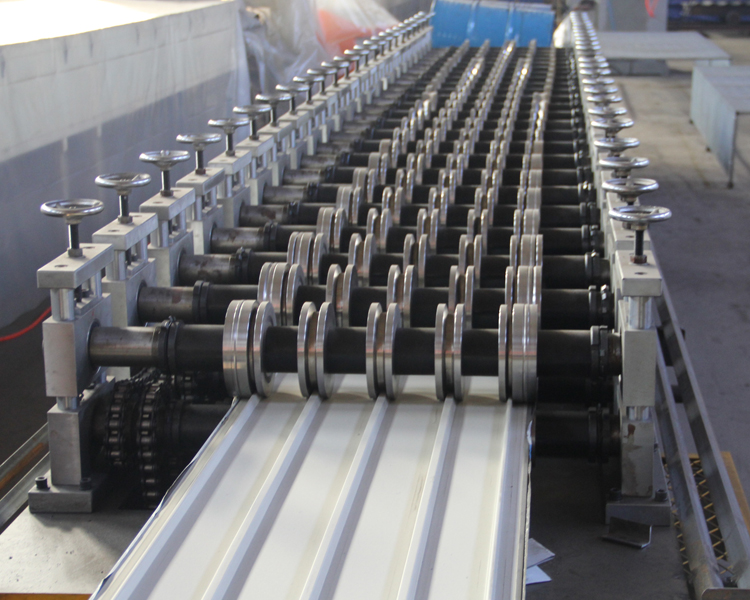

visualització de la imatge de la màquina

Embalatge i enviament

1) Premeu el recipient amb un cable d'acer i soldar el recipient al recipient amb ferro natural.

2) que forma la màquina principal i poc bobinadora estan nus (també podem utilitzar envasos de plàstic resistent a l'aigua si cal).

3) sistema de control de PLC i la bomba de motor s'embalen en caixa de fusta amb cobertura de paper a prova d'aigua.